مدول سرامیکی

مدول سرامیکی

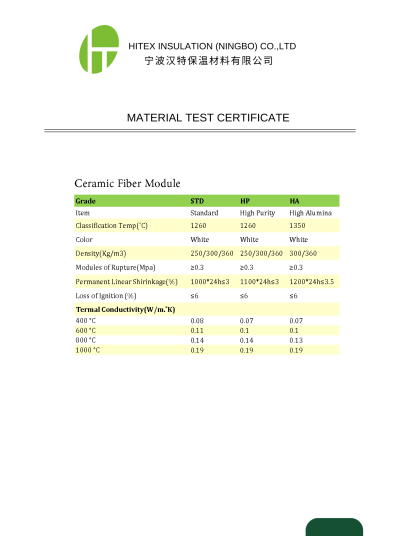

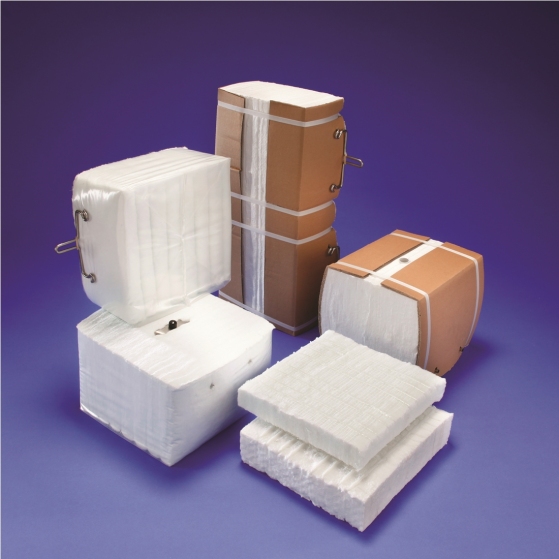

مدول یا ماژول سرامیکی بلوکی تشکیل شده از قطعات برش خورده یا تا شده پتوی سرامیکی می باشد که تحت عملیات پرس بر روی هم فشرده می گردند.

عملیات فشرده سازی ( عملیات پرس ) باعث دوام بیشتر مدول سرامیکی و کاهش انتقال حرارت آنها به میزان قابل توجهی بوده و ضخامت و دانسيته مدول به گونه اي طراحي مي شود كه با توجه به مصرف انرژي ، دارای پوشش موثري باشند.

دانسيته استاندارد مدول سرامیکی نسوز براي نصب در محدوده 160-220 kg/m3 مي باشد.

ابعاد متنوع مدول یا ماژول سرامیکی ، دانسیته قابل تنظیم و سرعت بالای عایق کاری، نصب و تعمیرات از دلایل استفاده روز افزون مدول های نسوز در جهت بهبود کیفیت پروسه عایق کاری گردیده است.

همچنین آنکرهای استفاده شده در مدول سرامیکی جهت اتصال که به صورت مستقیم بر روی بدنه کوره های صنعتی نصب می گردند از جنس فولاد ضد زنگ بوده که مقاومت به حرارت و خوردگی لازم را داشته و به دلیل قرارگیری داخل بلوک و عدم تماس مستقیم با حرارت داخل کوره ، عمر بسیار طولانی خواهند داشت.

با توجه به مطالب عنوان شده می توان گفت عمر نسوزکاری با مدول های سرامیکی بسیار بالاتر از نسوزکاری لایه ای با پتو سرامیکی و برد های نسوز خواهد بود.

021-88811734

021-88811735

0910 7100915 - 0910 7100920

ویژگی های مدول سرامیکی

ظرفیت حرارتی پایین

نصب سریع وآسان

صرفه جویی در مصرف انرژی

عمر طولانی لایه نسوز به جهت آنکر بندی متفاوت

مقاومت مکانیکی بالا در برابر سایش جریان گاز و هوای داغ

021-88811734

021-88811735

0910 7100915 - 0910 7100920

کاربردهای مدول سرامیکی

عایق کاری سقف کوره (جایگزین مناسب آجر)

عایق کاری کوره های عملیات حرارتی شاتلی و پیوسته